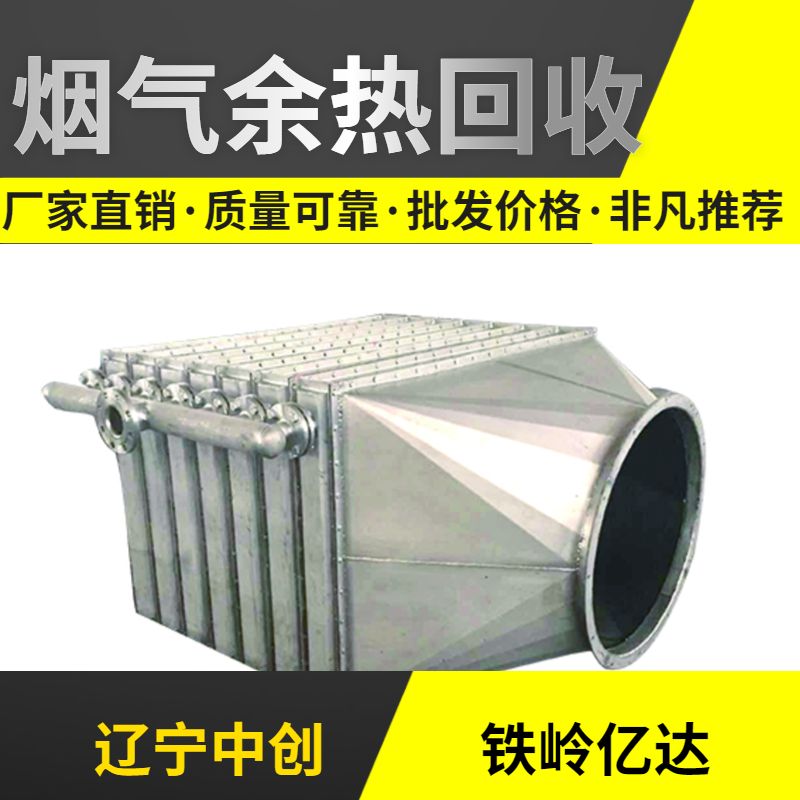

鍋爐煙氣廢氣熱量回收器是一種通過換熱技術回收鍋爐排放煙氣中余熱的設備,旨在提升能源利用率并降低碳排放。

一、核心原理與技術類型氣-水型余熱回收器

熱管技術:通過工質相變(蒸發-冷凝)傳遞熱量,導熱效率是金屬的50-100倍,且單管可更換。

防腐設計:采用耐高溫高分子復合材料(如科貝3015-AL)涂覆管板,耐溫達648℃,延長使用壽命。

原理:利用熱管或翅片管將煙氣熱量傳遞給水或鍋爐補水,加熱后的水可直接用于鍋爐回水或生活用水。例如,煙氣溫度從280℃降至130℃時,可回收顯熱并部分冷凝潛熱。

技術特點:

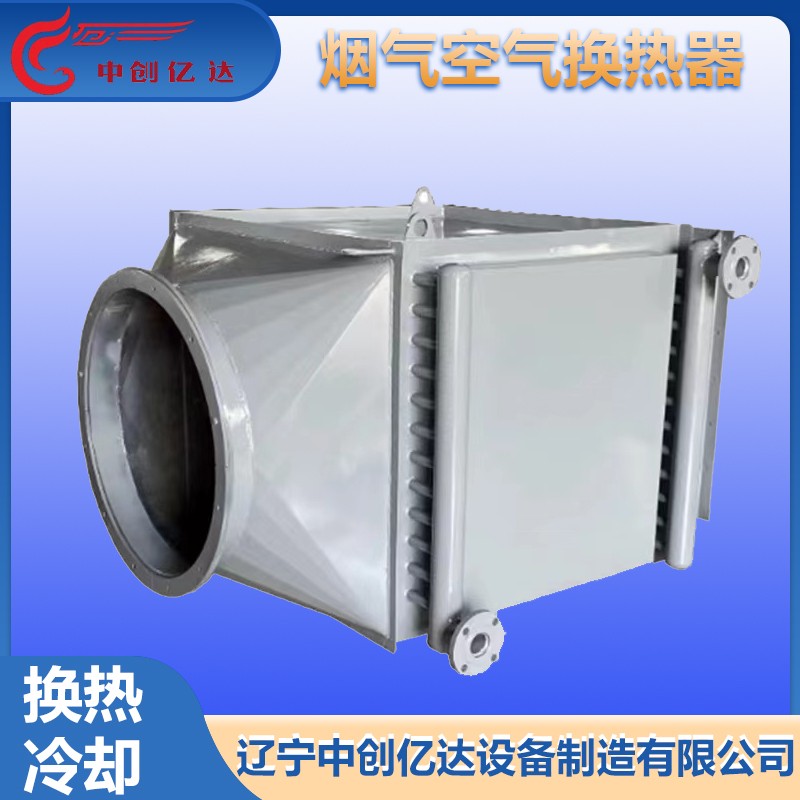

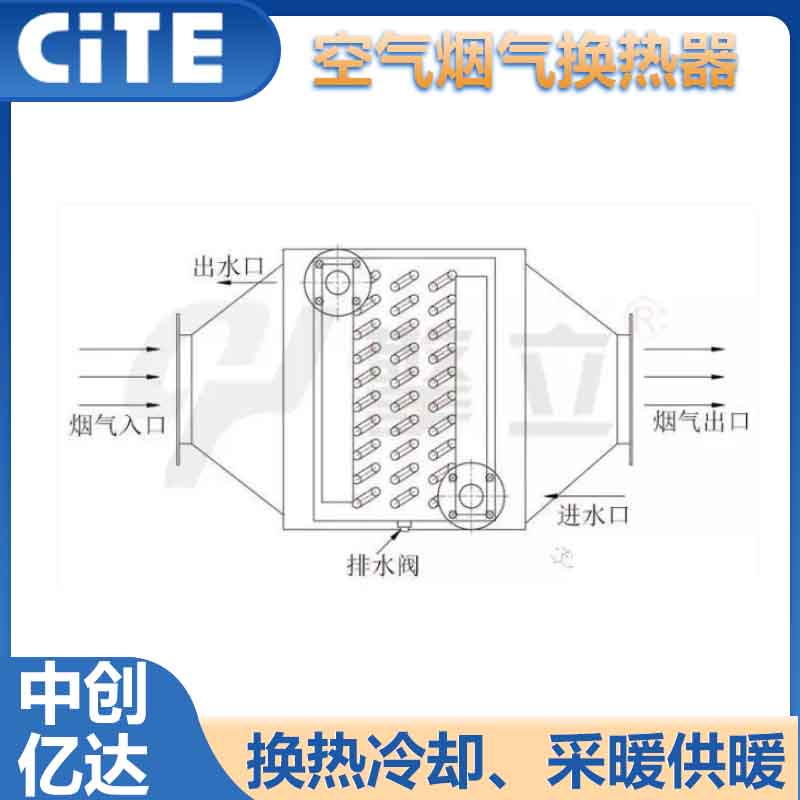

氣-氣型余熱回收器

全翅片管結構:增大換熱面積,適應高粉塵煙氣環境。

低阻力設計:煙氣流速控制在8-12m/s,減少壓損。

原理:通過逆向氣流設計,將高溫煙氣的熱量傳遞給助燃空氣,預熱后的空氣可提升燃燒效率。例如,燃氣鍋爐排煙溫度從150℃降至40℃時,助燃空氣溫度可升至100℃以上。

技術特點:

復合相變換熱器

創新應用:通過工質相變實現低溫余熱回收(如50-80℃),結合凝結水回收技術,可將排煙溫度降至30℃以下,回收潛熱占比達30%以上。

吸收式熱泵技術

原理:以燃氣或蒸汽為驅動熱源,制取低溫水與煙氣換熱,回收顯熱和潛熱。例如,某案例中回收熱量用于供熱一次網回水升溫,綜合節能率達8%-15%。

二、關鍵性能參數參數氣-水型氣-氣型復合相變型適用溫度范圍100-400℃80-300℃50-150℃熱效率4%-18%5%-12%8%-15%排煙溫度降幅50-100℃30-80℃50-120℃典型應用鍋爐補水加熱助燃空氣預熱低溫余熱深度回收 三、應用場景與案例工業鍋爐節能改造案例:某14MW燃氣鍋爐加裝氣-水型余熱回收器后,排煙溫度從120℃降至40℃,年節約天然氣89.78萬m3,節省費用250萬元。

三、應用場景與案例工業鍋爐節能改造案例:某14MW燃氣鍋爐加裝氣-水型余熱回收器后,排煙溫度從120℃降至40℃,年節約天然氣89.78萬m3,節省費用250萬元。

效益:燃料成本降低10%-15%,投資回收期約2-3個采暖季。

集中供熱系統

技術組合:冷凝式換熱器+空氣預熱器+吸收式熱泵,實現煙氣溫度從100℃→55℃→30℃逐級降溫,綜合熱效率提升12%。

高腐蝕性煙氣處理

防腐方案:采用鎳基合金(如哈氏合金C-276)或碳化硅涂層,應對含硫、氯的煙氣腐蝕,延長設備壽命至10年以上。

四、選型與設計要點溫度匹配

高溫段(>400℃):優先選用碳化硅換熱器或熔鹽儲熱系統。

中低溫段(100-400℃):采用熱管或翅片管換熱器。

介質兼容性

含塵煙氣需集成旋風除塵器或多孔陶瓷過濾器,防止翅片堵塞。

腐蝕性煙氣需選擇耐蝕材料(如ND鋼、陶瓷)或防腐涂層。

系統集成

結合余熱鍋爐、ORC發電系統,實現余熱梯級利用。例如,某電廠將煙氣余熱用于發電,年增發電量1200萬kWh。

五、環保與經濟效益減排效益

排煙溫度每降低10℃,鍋爐熱效率提升1%,SO?排放減少5%-10%。

冷凝式回收可減少煙氣中60%-80%的水蒸氣排放,降低熱污染。

經濟性分析

投資成本:氣-水型設備約300-800元/kW,氣-氣型約500-1200元/kW。

回報周期:常規項目3-8個月,大型系統1-2年。

六、技術挑戰與發展趨勢材料限制:超低溫(<50℃)回收需突破耐低溫腐蝕材料(如鈦合金)。

智能化控制:通過AI算法實時優化煙氣流量與溫度,提升動態效率。

多技術耦合:與碳捕集(CCUS)結合,實現余熱回收與碳減排協同。